Como melhorar meu processo de moagem? - Luiz Gomide

Para respondermos à pergunta do título desse artigo, precisamos primeiro entender quais os fatores que influenciam o processo de moagem, seja ela de grãos ou de farelos:

Os fatores que influenciam a moagem são: a matéria-prima, a velocidade periférica dos martelos, as características dos martelos e da peneira, e por fim, o sistema de exaustão.

Além desses, outro fator muito importante são as caraterísticas construtivas do moinho. No caso dos moinhos fabricados pela Ferraz, recentemente foram feitas algumas alterações no projeto original visando aumentar o atrito sofrido pelo grão ou farelo dentro da câmara de moagem; para tanto, foram instalados placas em pontos estratégicos na câmara de moagem, cuja finalidade é aumentar a produtividade do moinho, ou seja, moer mais Kg de produto por HP do motor, e também reduzir a granulometria do produto final.

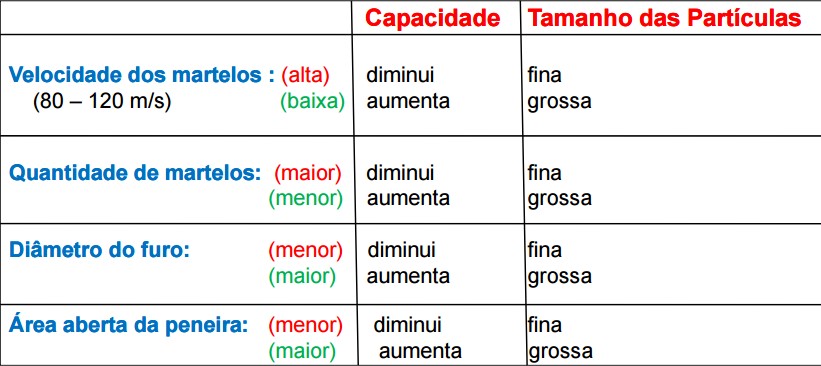

A tabela abaixo resume alguns aspectos que serão abordados ao longo do texto.

Matéria prima:

A composição físico-química de cada matéria prima irá afetar diretamente na moagem dos ingredientes: quantidade de água, densidade, tipo da cadeia de carboidrato. Por exemplo, um aumento de aproximadamente 1% no teor de umidade resulta em aumento de consumo de energia no processo de moagem de aproximadamente 7%.

Para se ter uma ideia, pela relação abaixo, pode-se estimar que um moinho que produz 1 ton/h com aveia, produzirá aproximadamente 4 ton/h com milho.

![]()

Velocidade Periférica:

Consiste num tipo de movimento de trajetória circular em que o módulo da velocidade é constante, ou seja, o os martelos sempre vão estar a 1760 ou 3600 RPM. Normalmente essa velocidade medida é de 90 m/s (325 Km/h), considerando um moinho de 1760 RPM. Nesse caso, a partícula encontra uma facilidade maior na saída da câmara de moagem quando essa já está no tamanho adequado.

Considerando moinhos de alta rotação (3.600 RPM), essa velocidade é maior que 90 m/s, sendo que a quantidade ar gerado na câmara não deixa a particular sair e com isso ela é agredida mais vezes pelo martelo fazendo com que o tamanho seja menor do que aquele da peneira. Tal fato resulta em uma maior proporção de finos no produto moído.

Características dos Martelos:

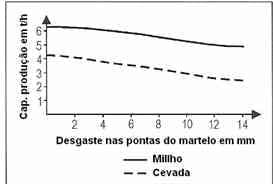

A eficiência de moagem está relacionada com o número, a espessura e o desgaste dos martelos.

Quanto maior o número de martelos, maior a probabilidade de que as partículas serão processadas várias vezes gerando uma granulação mais fina. Sendo assim, conclui-se que com menor número de martelos, menor será o consumo de energia e a granulometria do material será mais grossa.

Martelos endurecidos mais finos (3 mm), geralmente afetam positivamente a moagem. A capacidade do moinho é maior, o consumo de energia especifica é menor do que martelos mais grossos (9 mm), visto que martelos mais grossos tendem a empurrar o material, ao invés de reduzir o tamanho das partículas.

Já martelos com desgaste exagerado acarretam aquecimento do produto, redução de produção e o risco de rompimento da peneira.

Lembrando que devemos inverter o sentido de rotação do martelo a cada 2-3 dias quando trabalhando com moagem normal/grossa, ou a cada dia para moagem fina. O desgaste uniforme do martelo reduz a vibração do moinho e garante um produto final de tamanho uniforme com a máxima capacidade produtiva do equipamento.

A Ferraz possui a opção de fornecer os martelos revestidos de tungstênio, que possibilitam ao cliente gastar menos horas com manutenção, pois as quantidades de paradas para troca são menores, devido ao seu maior grau de resistência.

Características da Peneira:

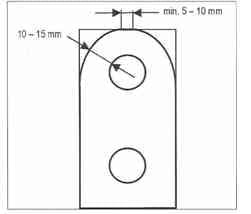

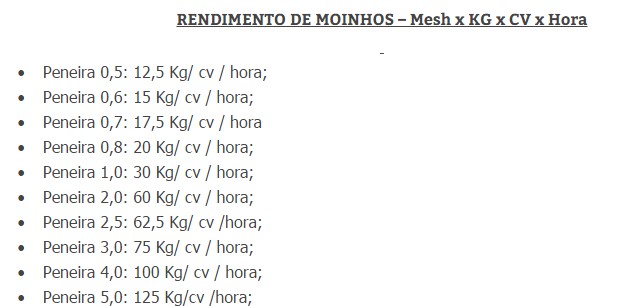

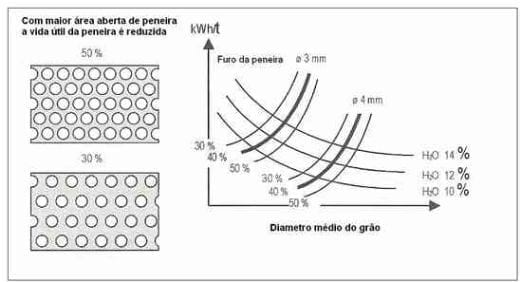

A eficiência de moagem está relacionada com a espessura, diâmetro do furo e área aberta da peneira. Quanto maior o furo da peneira utilizada, maior produção e menor o gasto energético. Segue abaixo a tabela de produção esperada de acordo com a furação.

Quanto maior a área aberta da peneira, mais rapidamente as partículas com tamanho adequado deixarão a câmara de moagem. Tal fato resulta em maior capacidade de produção e menor consumo de energia especifico. O efeito colateral negativo de maior área aberta é a maior fragilidade da peneira. O valor de área aberta normalmente está entre 30 a 50% da área total da peneira.

Lembrando que deve-se virar a tela em 180 ° cada vez que você abrir o moinho de martelo, devido ao fato de que a face inferior é mais afetada e desgastada, em comparação com a face superior.

Sistema de exaustão:

O objetivo principal de um sistema de alívio de ar é o de incrementar a produtividade do processo de moagem por kW hora, cortando custos operacionais e consequentemente aumentando os lucros. O objetivo secundário é o de manter a temperatura do produto com um acréscimo de no máximo 9º C acima da temperatura ambiente, pois isso ajuda a produtividade, elimina a condensação da massa de produto nos silos de processo, roscas transportadoras, elevadores e principalmente ajuda a não formação de pontes de farelo.

O terceiro objetivo é manter a fábrica limpa, com menos pó, reduzindo assim o risco de explosão, abaixando as taxas de seguro e dando melhor apresentação à unidade fabril.

Os ganhos de produtividade com o sistema de exaustão ocorrem devido ao volume de ar que flui através da câmara de moagem, permitindo que as partículas com o tamanho já adequado, passem mais facilmente através da peneira. Dessa forma, evita a redução adicional desnecessária da partícula, a formação de finos em excesso e maior desgaste do martelo e da peneira.

Portanto, um sistema de exaustão bem dimensionado e em correto funcionamento traz os seguintes benefícios ao processo de moagem:

- Maior capacidade do moinho;

- Para moagem grossa, o intervalo de granulometria fica mais estreito (menor DPG);

- Menor consumo de energia especifico;

- Menor desgaste de martelos e peneiras.

Lembrando que a ventilação afeta o conteúdo de umidade do produto. Dependendo do material e tamanho de partícula desejado, podem acontecer perdas de umidade de até 1%.

Como dimensionar o sistema de moagem:

Fatores de Dimensionamento do Sistema de Moagem

Os principais itens que devem ser dimensionados em um sistema de moagem são: capacidade do moinho, volume do pulmão, volume de ar do sistema de aspiração, perda de carga do sistema e tamanho do filtro.

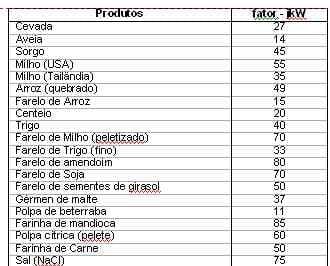

Capacidade do Moinho: depende da potência do motor principal, diâmetro de abertura do furo da peneira e do tipo de material a ser moído (fator jkW).

Q = P x d x JKW

onde:

Q - capacidade de produção (kg/hora)

P - potência do motor principal (w)

d - diâmetro do furo da peneira (mm)

JKW - fator da matéria prima

Deve ser considerado o jkW de 45 para o milho brasileiro.

Recomenda-se um sistema de aspiração individual para cada moinho, quando for utilizado mais de um moinho por linha de produção. O motivo disso é porque cada moinho possui uma perda de carga diferente.

Pontos de atenção em um sistema de moagem:

Para manter a melhor eficiência da moagem deve ser criada uma rotina operacional de inspeção que atenda pelo menos os seguintes pontos:

- retirada dos materiais estranhos parados na placa magnética do moinho;

- reversão do sentido de rotação do rotor;

- controle de desgaste dos martelos;

- controle de desgaste das peneiras;

- controle da perda de carga do filtro e limpeza das mangas.