Dimensionamento de caldeira, compressor e transformador para fábricas de ração animal

Com os P & IDs e os layouts preliminares de equipamentos completos, é hora de focar nos utilitários da instalação. Um dos erros mais comuns ao projetar uma instalação é não dimensionar adequadamente os equipamentos utilitários. Muitas vezes utilitários de plantas são subdimensionados; isso, por sua vez, afeta o desempenho da fábrica e leva a upgrades caros e custos excessivos. Para operar uma instalação de Petfood com eficiência, uma avaliação completa de cada serviço precisa ser concluída durante o estágio de projeto para garantir que os recursos estejam disponíveis para executar a instalação.

A Ferraz presta toda a assessoria necessária para os clientes em termos de sistemas de geração de vapor, de ar comprimido e também elétrico.

Sistema de geração de vapor - ao dimensionar os sistemas de vapor, não apenas o vapor do processo deve ser incluído nos requisitos para a caldeira, mas outros usuários de vapor também precisam ser incluídos. Por exemplo, uma pequena quantidade de vapor será necessária para a descarga da caldeira. O vapor também pode ser necessário para estações de lavagem de mangueiras, sistemas de limpeza no local, revestimentos de tanque de gordura ou para a produção de calor. Todas essas cargas adicionais precisam ser levadas em conta antes que a caldeira seja dimensionada.

Outra consideração importante ao lidar com um sistema de vapor é incluir uma revisão do sistema de condensado. O tamanho e a localização do sistema de condensado são extremamente críticos ao projetar um sistema de vapor. Procedimentos apropriados devem ser seguidos para garantir que haja capacidade de retenção adequada na tubulação de vapor considerando as cargas de condensado durante a inicialização. Além disso, a localização da tubulação é importante em torno de válvulas de controle e equipamentos de processo críticos para garantir que o equipamento e a instrumentação não sejam danificados e para garantir que haja calor adequado disponível para o processo. Uma revisão do dimensionamento da tubulação de condensado também deve ser concluída para garantir que haja capacidade adequada para retorno do condensado.

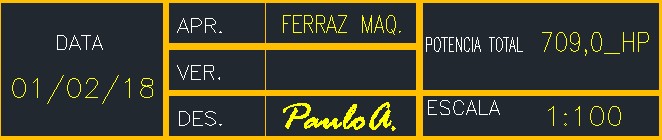

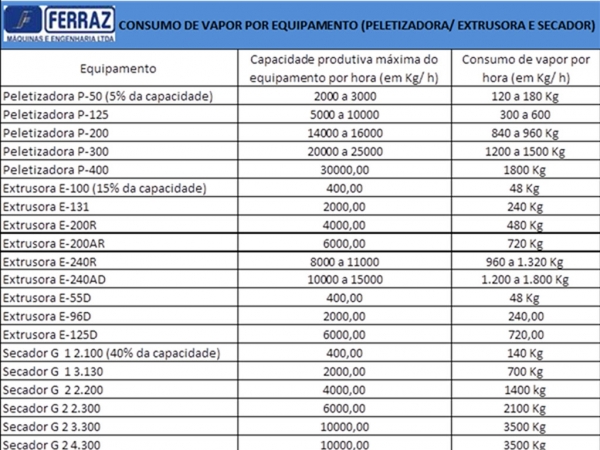

Estimativa de consumo de vapor em Peletizadoras, Extrusoras e Secadores Ferraz:

Sistemas de ar comprimido: o dimensionamento do sistema de ar comprimido geralmente é direto e simples de se fazer; no entanto, há algumas coisas que devem ser consideradas para minimizar os custos do ciclo de vida e as dores de cabeça no caminho. Ao dimensionar um sistema de ar comprimido, simplesmente somar todos os usuários e selecionar um compressor pode custar tempo e dinheiro mais tarde. Uma revisão séria do tipo de compressor e do tipo de sistema de controle do compressor certamente trará resultados bastante positivos futuramente.

A maioria dos novos compressores tem seu próprio sistema de controle, o que pode reduzir os custos de energia do compressor. Essas poupanças normalmente pagam pelos custos iniciais adicionais nos primeiros doze meses de operação. Além do compressor, existem alguns acessórios que precisam ser considerados em todo o pacote de ar comprimido. Por exemplo, secadores de ar, receptores de ar e o correto dimensionamento de tubos também podem ajudar a reduzir os custos do ciclo de vida e melhorar a confiabilidade em toda a instalação.

O secador de ar remove a umidade do ar comprimido e evita congelamentos na tubulação no inverno, além de reduzir a corrosão e falhas em instrumentos e válvulas. A localização adequada dos receptores de ar e o dimensionamento do tubo evitarão o tempo de inatividade devido à falta de fluxo de ar comprimido devido aos usuários de alto volume.

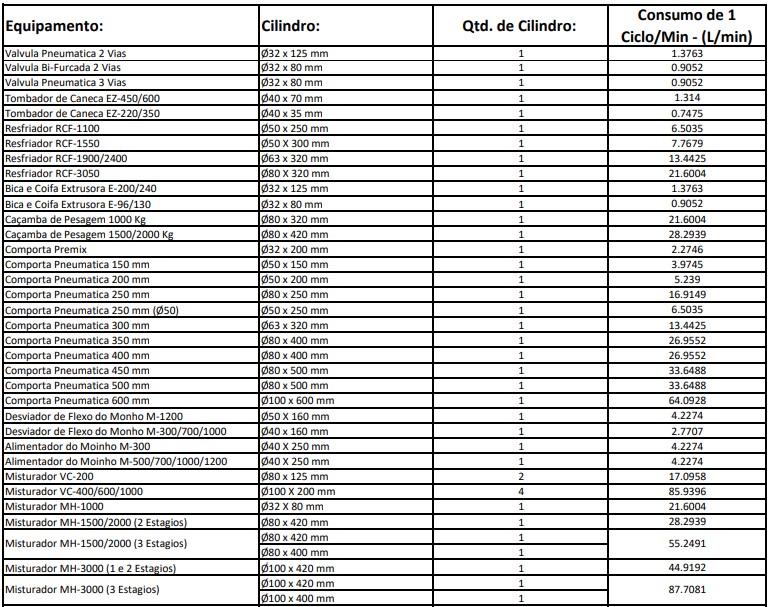

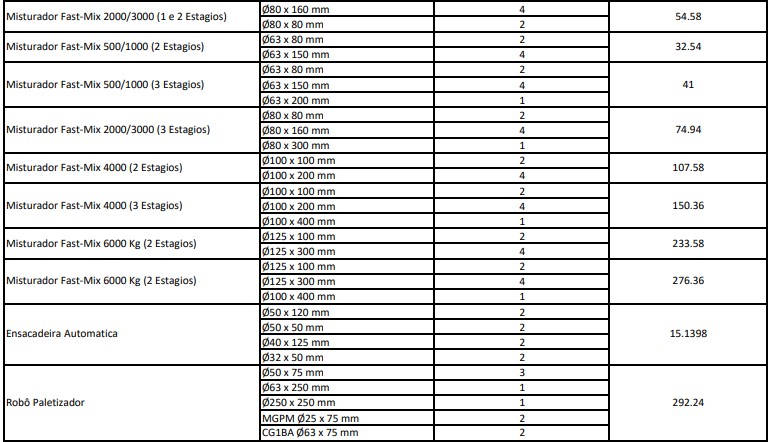

Estimativa de consumo de ar comprimido por equipamento:

Sistema elétrico - assim que uma lista de motores for desenvolvida no projeto do processo, a primeira coisa que deve ser calculada são os requisitos elétricos totais da instalação. Isso significa que todas as cargas elétricas previstas devem ser adicionadas para verificar se os centros de controle de subestação, transformador, chaves de ligação e controle de motores (CCMs) foram projetados para acomodar essas cargas. Este processo deve incluir toda a iluminação, sistemas HVAC, requisitos de escritório, requisitos de laboratório e, mais importante, os requisitos elétricos do processo.

Com tudo totalizado, a melhor abordagem é discutir a carga necessária com a companhia de energia local para decidir como a instalação será fornecida. A fábrica deve possuir um local para instalação do transformador e também fornecer todo o conduíte e fiação do polo para o transformador e do transformador para o comutador. A discussão com a companhia de energia local deve cobrir todos esses princípios para que tudo seja definido antecipadamente.

Uma vez que a energia é trazida para o CCM, um plano mestre deve ser desenvolvido para os locais das salas elétricas. Essas salas elétricas podem ser alimentadas a partir do comutador principal ou, se a instalação for grande o suficiente, pode ser alimentada por um transformador separado com um comutador separado. Independentemente disso, em uma instalação de processo, a ideia é localizar as salas elétricas de modo que elas possam reduzir o comprimento da fiação do CCM para os motores. Também é muito importante localizar os CCMs e os painéis elétricos em uma sala separada, para que o equipamento não precise ser projetado para lavagem. Consulte os códigos locais antes de projetar qualquer novo sistema para economizar em quaisquer erros dispendiosos que possam ter que ser corrigidos após a instalação.

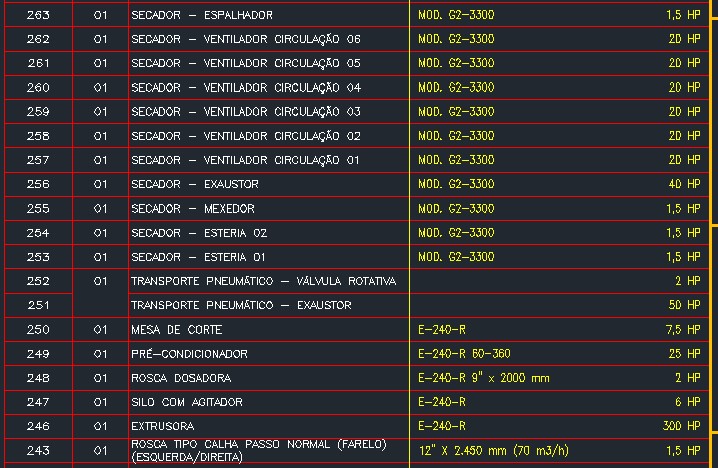

Exemplo de layout da Ferraz mostrando a carga elétrica por equipamento em separado e também o total da fábrica somado: