Ganhos em termos nutricionais e financeiros obtidos com o Processo de Peletização de Ração para Aves

O que é a Peletização?

Peletização é um processo "termo-plástico“ que modifica por cozimento (parcial) as proteínas e amidos dos ingredientes da ração em um procedimento que envolve aquecimento, adição de umidade e compactação/ formatação.

Quais os benefícios da Peletização?

A peletização tem sido usada para: a) facilitar o manuseio; b) eliminar partículas finas, pó e aumentar a palatabilidade; c) diminuir a separação dos ingredientes e seleção pelos animais; d) aumentar a densidade e por conseguinte diminuir o custo de transporte ; e) reduzir o espaço de estocagem e, por último, melhorar o valor nutricional de certos alimentos com o uso de calor e pressão.

O maior ganho de um processo de peletização de ração para aves está na melhora do desempenho zootécnico dos animais, atuando de forma especial sobre a melhora da conversão alimentar. Contudo, há também efeitos benéficos sobre o consumo da ração: ganho de peso médio diário e, consequentemente, sobre o Fator de Produção.

Suínos e aves são alimentados com dietas de alta quantidade de grãos e amido. Por isso precisam de altas temperaturas e umidade na peletização para gelatinizar o amido do grão.

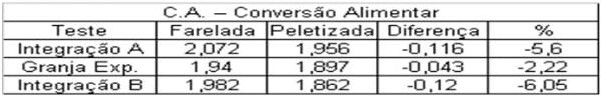

Seguem alguns exemplos e citações de experimentos realizados em integrações avícolas e órgãos de pesquisas, demonstrando ganhos na conversão alimentar dos frangos alimentados com rações peletizadas quando comparados com aqueles alimentados com rações fareladas.

Abaixo resultado comparativo de 6 lotes de campo de 100 mil aves cada, comparados com testemunhas, sendo integração A fêmeas e integração B machos. Na granja experimental, foram feitos 8 tratamentos com 5 repetições por tratamento.

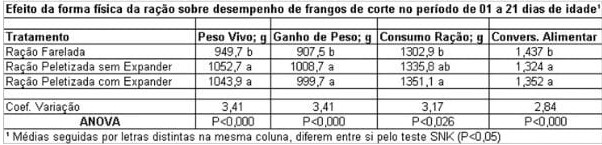

O trabalho abaixo demonstra que os frangos que consomem rações peletizadas, mesmo até os 21 dias de idade, já apresentam uma conversão alimentar melhor, no caso na ordem de 8%, em relação aos frangos alimentados com rações fareladas.

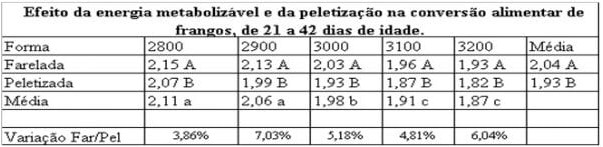

O pesquisador mostrou que frangos no período de 21 a 42 dias de idade têm melhor conversão alimentar, independente do nível de energia utilizado, consumindo rações peletizadas ao invés de fareladas.

Do ponto de vista de desempenho KLEIN (1996), testou com frangos, tipos de dietas dos 21 aos 42 dias após esses terem sido alimentados com dieta triturada até os 21 dias de idade. Os resultados obtidos evidenciam que as melhores rações para frangos de corte, no período de 21 a 42 dias de idade, são aquelas que foram peletizadas, pois apresentaram em média 16,8% mais peso, 13% a mais de consumo de ração e a conversão alimentar foi 4,5% melhor, em comparação às aves alimentadas com a mesma ração na forma farelada.

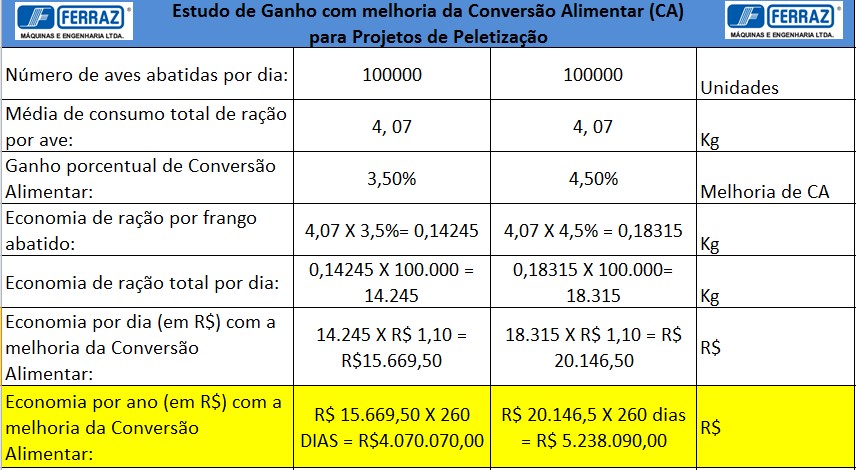

Baseado nos trabalhos acima e também no Swiss Institute of Feed Technology, que cita que se pode esperar uma melhora na conversão alimentar com a peletização de rações de 3 a 6%, podemos assumir que a melhora na conversão alimentar de frangos de corte variam entre 3 a 7%.

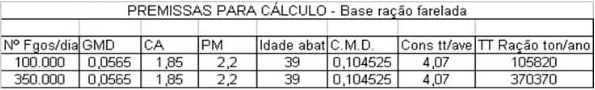

Usaremos também, como exemplos, abates de 100 mil aves/dia e as demais premissas (Conversão Alimentar - CA; Ganho Peso Médio Diário - G.M.D.; Peso médio - PM) conforme tabela abaixo. É importante observar que esses dados de premissas variam muito de empresa para empresa e dependem muito da sua estrutura, capacidade gerencial e objetivos específicos.

Diante desses pressupostos, podemos ver potenciais benefícios calculados nas tabelas abaixo:

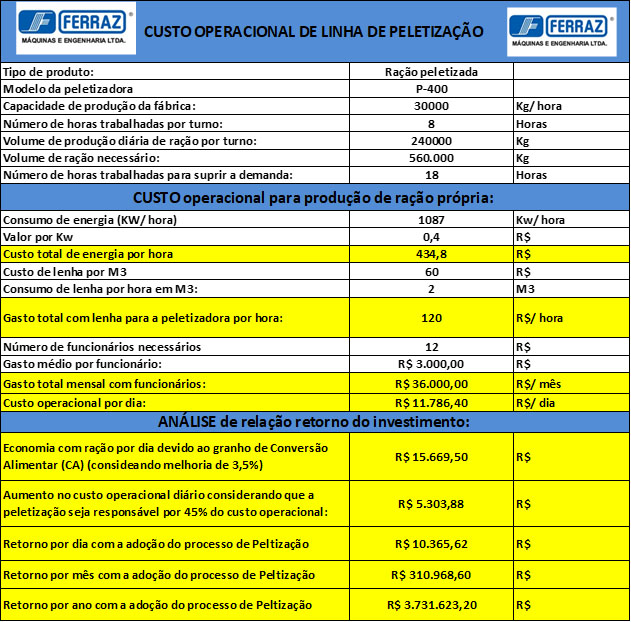

Dependendo do tamanho das linhas de peletização, do grau de automação, da depreciação, do desempenho das máquinas e da qualidade dos pellets, os custos da peletização representam, normalmente, entre 35 e 45% dos custos operacionais totais.

Considerando que a média de consumo de ração por frango de corte em uma granja é de 80 gramas, e, para abater 100.000 frangos por dia será necessário que a granja tenha cerca de 7 milhões de frangos simultaneamente, será necessário produzir cerca de 560 toneladas de ração/ dia.

Para isso, será necessária a aquisição de uma linha de peletização modelo P-400, da empresa Ferraz Máquinas, e trabalhar ao longo de 18 horas/ dia para que se possa suprir tal demanda.

Considerando que o ganho estimado com a melhoria de 3,5% da taxa de Conversão Alimentar é de R$ 15.669,50 por dia, e o custo operacional estimado diário de uma fábrica de peletização é de R$ 11.786,40, sendo que, destes, cerca de 45% são custos referentes a linha de Peletização propriamente dita (os outros 55% são referentes a dosagem, recebimento, ensaque, moagem, mistura, etc), podemos considerar que o retorno diário com a adoção do processo de peletização será de R$ 15.669,50 menos R$ 5.303,88, ou seja, o retorno diário estimado será de R$ 10.365,62.

A partir do retorno diário estimado, podemos calcular o retorno mensal esperado (R$ 310.968,60) e o retorno anual esperado (R$ 3.731.623,20), conforme tabela abaixo:

Cuidados necessários para que o processo de Peletização garanta uma boa qualidade do produto final:

A qualidade do pellet não depende só da peletizadora, mas sim de todo o sistema de fabricação desde a formulação, moagem, mistura, até o resfriamento e transporte do produto acabado.

Os fatores que afetam a peletização são: a) características dos ingredientes e por conseguinte a formulação utilizada; b) o tamanho da partícula moída; c) a câmara de peletização e d) o estado de uso do anel e rolo de compactação (desgaste dos componentes)

- Moagem:

Uma boa mistura da ração parte do princípio que o tamanho das partículas dos alimentos tenham uma distribuição normal com pouca variabilidade para se obter uma boa mistura. Por isso, a granulometria dos ingredientes é um fator importante a ser considerado previamente à mistura. Vale salientar que não é somente o tamanho médio das partículas (DGM) dos alimentos que é importante, mas também a variação no tamanho das partículas representada pelo desvio padrão geométrico (DPG).

Segundo BLISS (1997) e KLEIN (1999) quando a ração é peletizada, parece não haver muita discordância em relação ao diâmetro médio das partículas do produto moído, que deve ficar entre 500 e 700 microns. Na peletização quanto menor o diâmetro das partículas, maior será a superfície de contato, por conseqüência, maior será a ação do vapor e, assim, maior será a gelatinização e a plastificação.

- Mistura dos ingredientes:

A mistura dos ingredientes é outro passo muito importante na fabricação de rações pois, de nada adianta ter ingredientes de alta qualidade e equipamentos de última geração se não for conseguido uma mistura uniforme que forneça a todos os animais os nutrientes para um bom desempenho conforme previsto em fórmula. A uniformidade da ração é muito importante, particularmente quando nos referimos aos micro-nutrientes como vitaminas, minerais, amino ácidos e medicamentos que se não forem adequadamente misturados podem prejudicar a performance dos animais.

DALE (1998) afirma que nas indústrias o CV de 10% ainda é meta, pois ele se encontra em torno de 15%. O autor afirma que não necessariamente o CV precisa ser inferior a 10% se ele estiver entre 15 e 20% provavelmente não haverá problemas sobre o desempenho das aves. Mas se o CV for maior que 20% definitivamente há problemas, sendo necessário identificá-los para melhorar a qualidade da mistura.

KLEIN (1999) afirma que numa fábrica de ração devemos tomar vários cuidados após obtermos uma boa mistura, pois pode ocorrer desmistura em vários pontos após o misturador. Como por exemplo, roscas transportadoras mal dimensionadas, peneiras rotativas ou centrífugas, elevadores mais altos que o necessário (queda livre), velocidade acima de 2m/s em elevadores. Silos muito altos, pois na queda do produto as partículas se separam. Outro fato que pode ser um desmisturador de ração é o transporte à granel de ração farelada, principalmente por longas distâncias, sendo preferível a ração peletizada.

- Peletização:

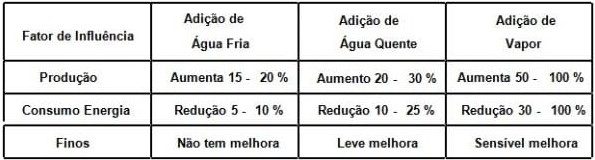

Segundo FALK (1985), para que a gelatinização ocorra, a temperatura para dietas com grandes quantidades de grãos, deve ser no mínimo 82 C e conter 18% de umidade, havendo variações de acordo com os equipamentos.

Para KLEIN (1999), deve-se ter cuidado com: o vapor, que deve ser saturado (95 a 100%, mas livre de gotículas de água) ou levemente superaquecido; o tempo de condicionamento, o autor recomenda um tempo entre 30 a 40 segundos. Do ponto de vista nutricional, pode-se considerar que quanto menor o tamanho das partículas do alimento maior o contato dessas com os sucos digestivos, favorecendo a digestão e a absorção.

- Temperatura do pellet na saída do resfriador:

Um outro ponto crítico é o controle da temperatura dos peletes na saída do resfriador. Não devemos expedir pellets com temperaturas acima de 10°C da temperatura ambiente, se isso acontecer a ração deve ser reprocessada (KLEIN, 1999). O desejável seria o máximo de 7ºC.

- Aplicação de óleo/ gordura:

Adições de gordura acima de 2% começam a prejudicar a qualidade dos pellets, porque a gordura aquecida vem à superfície lubrificando o furo e facilitando a passagem pelo mesmo, reduzindo a compactação. A gordura também dificulta a absorção da água. Dessa forma, quando for desejado adicionar percentuais maiores de gordura, deve ser avaliada a possibilidade de fazê-lo após o resfriamento.

Fontes:

BELLAVER, C. & NONES, K. - EMBRAPA Suínos e Aves – Concórdia – SC. A importância da Granulometria, da Mistura e da Peletização da ração avícola. IV Simpósio Goiano de Avicultura. Abril 2000.

KLEIN, A.A. Peletização de Rações: Aspectos Técnicos, Custos e Benefícios e Inovações Tecnológicas. Boletim técnico. Disponível em: https://pt.engormix.com/balanceados/artigos/peletizacao-racoes-aspectos-tecnicos-t36785.htm