Novidades na automação do processo produtivo. | Portal R2S

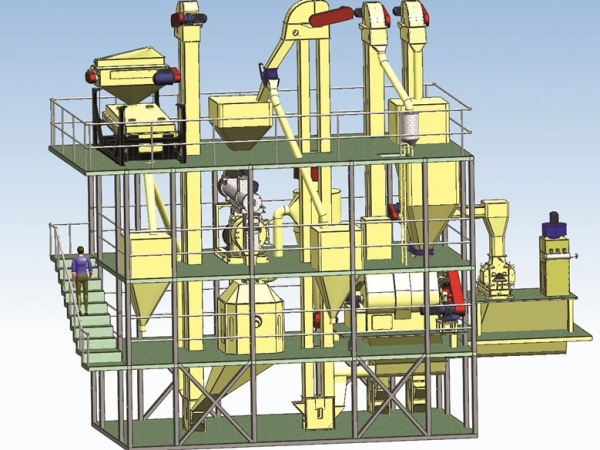

A automação nas indústrias de ração chegou não apenas para dar melhor precisão e confiabilidade durante a produção, como também para trazer mais segurança às empresas. Hoje, dentro de uma fábrica de ração, o que existe de mais valioso é a formulação, e qualquer empresário que começa a produzir ração sempre vai se espelhar na empresa X ou Y. Só que nem sempre o produto final vai ser o esperado, devido a vários fatores como máquinas, matéria prima e formulação.

Não é de hoje que ouvimos histórias de empresas em diversos segmentos que sofrem com o roubo de formulações e projetos, ou até mesmo funcionários insatisfeitos que adulteram a formulação propositalmente para que a empresa tenha prejuízo.

Mas pensando em tudo isso, empresas que fabricam equipamentos e implantam automação nos equipamentos já estão trabalhando para minimizar esse problema ou até mesmo extingui-lo dentro do seu processo produtivo.

A primeira medida a ser tomada é criar um ambiente no qual existam vários tipos de senhas, cada uma com uma limitação e uma máster que tenho acesso a todo o programa. Essa implantação é importante, pois, o operador não tem que ter acesso aos números do que está sendo dosado. Ele apenas tem que entender o que o processo vai realizar e deve acompanhar se esse processo está sendo executado de acordo com o esperado. Ainda na questão de operação, eu sou testemunha disso, existe a concorrência entre turnos, para ver quem produz mais e sempre um operador entrega a máquina para o outro turno com algum tipo de problema ou até mesmo altera os registros de produção em favor de um ou de outro turno.

Com a automatização isso se torna impossível e tudo que o operador realiza ele precisa registrar, de forma que fique tudo contabilizado no sistema. Dentro de cada nível de senha é possível determinar o que cada setor tem que fazer e gerar os relatórios no final do turno principalmente para que haja um controle de estoque de matéria e produto acabado.

Visando a qualidade dos produtos, as empresas gastam fortunas fazendo implantação de BPF, APPCC, ISO’s e na hora de executar os procedimentos muitas vezes pecam, pois, o processo é realizado de forma lenta ou não é executado como deveria. Hoje temos implantados nos sistemas o que chamamos de batelada de limpeza. Toda vez que for necessário trocar de produção é necessário fazer a batelada de limpeza e essa retira todos os resíduos existentes da formulação anterior. Normalmente essa batelada de limpeza é milho ou arroz em grão que passa por toda a linha carreando resíduo farelado que ficou no fundo de roscas e misturadores.

As vezes temos baixo rendimento nos equipamentos porque esquecemos de fazer manutenção preventiva. Pense que bom que seria se o nosso programa nos avisasse que determinado equipamento tem que realizar a troca de uma peça que está desgastada. Hoje em dia isso já possível, tomando por base o moinho, alguns programas de gerenciamento já conseguem lhe dizer se já está na hora de trocar o martelo ou não. Isso pode ser feito com base em um banco de dados alimentado pela empresa no qual informa o número de horas que cada peça trabalha. A amperagem do equipamento se o equipamento trabalha a 45Hz e se ele está trabalhando a 35Hz o equipamento já envia um alerta dizendo que é necessário parar o moinho e verificar os martelos ou a peneira do equipamento.

Já que estamos falando de moinho, outra inovação interessante nesse equipamento é uma lógica de programação que evita incêndios dentro do equipamento. Analisando dados do motor principal e da alimentação do moinho o sistema constrói um banco de dados capaz de acertar com precisão um risco de incêndio no equipamento. O excesso de partidas no equipamento também faz parte dessa lógica de trabalho, então se um operador fica tentando partir o moinho novamente quando o sistema não permite a operação e se ainda assim ele tentar, os dados de quem tentou partir fica registrado no sistema para fins de responsabilidade caso venha acontecer algum acidente. Nem se o operador resetar o erro ele consegue partir novamente o moinho, que fica inativo por algum tempo até que a câmara de moagem chegue a uma temperatura segura.

Já na dosagem, a grande preocupação é com a precisão na hora de dosar cada ingrediente. O lucro do fabricante de ração está em fazer a formulação o mais preciso possível sem desperdiçar os ingredientes.

Hoje isso já é possível fazer de forma correta, pois além do melhoramento na parte mecânica e construtiva dos equipamentos, hoje já temos programas que estudam as rotinas de dosagem e cada rosca individualmente. Estes programas fazem um auto ajuste na dosagem aperfeiçoando-a até na primeira batelada que é onde o equipamento parte de uma inércia maior e, tendo o produto parado na rosca, o que pode forçar um pouco o motor na primeira partida.

Além da auto regulação das roscas da dosagem, temos um equipamento que eu já até comentei em postagens anteriores. O nome dele é o NIRS e é um equipamento muito sensível que pode ser calibrado para medir através de feixes de luz infravermelho, os níveis de umidade, proteína, gordura dentre outros ingredientes. As multinacionais estão utilizando esse equipamento instalado na saída da caixa de pesagem.

Ele, nessa posição e normalmente calibrado para medir o nível de proteína de cada batelada, faz essa análise e quando necessário rearranja a formulação. Na primeira batelada ela parte com a formulação cadastrada, mas caso ela detecte que a formulação está com uma quantidade proteína maior que o padrão, ela recalcula a formulação usando outros ingredientes de custo inferior, mas que irá atender os níveis nutricionais daquela receita. Estudos recentes realizados pela Cargill apontam que a economia pode chegar a 60% utilizando o equipamento para rearranjar as formulações.

Hoje, como já dito anteriormente, todos os painéis já são com tela de LCD sensíveis ao toque na tela e facilmente o operador consegue visualizar dados como rotação do motor, frequência que o equipamento está trabalhando, temperaturas, níveis e tempos de processo entre outros. Se necessário ele pode operar manualmente ou deixar em comando remoto de forma que a própria automação trabalhe por ele.

Nas próximas postagens falaremos sobre as vantagens de se ter uma extrusora automatizada e quais os parâmetros ela pode te fornecer durante o processo produtivo.

Rafael Resende Silva

Engenheiro de Alimentos

Skype: eng.rafaelrs