Qual o modelo de misturador mais adequado para minha necessidade? | Luiz Gomide

A mistura dos ingredientes é um processo muito importante na fabricação de rações, pois, de nada adianta ter ingredientes de alta qualidade e equipamentos de última geração se não for conseguido uma mistura uniforme que forneça a todos os animais os nutrientes para um bom desempenho conforme previsto em fórmula. A uniformidade da ração é muito importante, particularmente quando nos referimos aos micro-nutrientes como vitaminas, minerais, amino ácidos e medicamentos que se não forem adequadamente misturados podem prejudicar a performance dos animais.

Para determinar o processo de mistura ideal para cada necessidade, precisamos levar em consideração os principais fatores que afetam o produto final, que são: as características da matéria prima misturada, a forma construtiva do misturador, os parâmetros de processo e o coeficiente de uniformidade da mistura medida pelo coeficiente de variação CV%.

Em relação ao misturador, os aspectos a serem considerados na hora de escolher o modelo ideal são o tempo de mistura, o grau de enchimento, a distância entre o helicóide (ou as pás) e o corpo, e o tipo de descarga.

Em relação ao tempo total de mistura, devemos considerar: o tempo de mistura seca, tempo de adição de líquidos e tempo adicional posterior à adição de líquidos (quando houver). O tempo adicional normalmente recomendado é de 1 minuto. É importante respeitar o tempo de mistura seca, pois é neste tempo que irá ocorrer a uniformização dos micro-ingredientes na mistura total, e se os líquidos forem adicionados antes deste tempo, as características de fluidez diminuem com os líquidos e existe o risco de se formar grumos nos micro-ingredientes e estes não se uniformizarem adequadamente na mistura.

Grau de enchimento: o misturador mistura volume e não peso. A capacidade em peso é definida pelo volume e potência (kW) do misturador. Quanto maior a RPM e maior a % de líquidos viçosos, maior será a potência exigida.

Adição de Micro-ingredientes: um misturador deve ser capaz de misturar na proporção de 1:100.000 no caso de premix e 1:10.000 em rações.

Normativamente, o premix deve preferencialmente ser adicionado diretamente ao misturador, ou deve ser adicionado o mais próximo possível. No modo alternativo de transporte deve ser considerado que minimize o risco de contaminação cruzada.

Misturador vertical:

Capacidades: 500, 1.000, 2.000 e 3.000 Kg por batelada.

Os misturadores verticais são os mais baratos e comuns do mercado. São alimentados na parte inferior e a matéria prima é jogada para a parte superior através de uma rosca sem fim. O produto acabado poder ser retirado pelas laterais do equipamento, através de comportas. Por ter baixa eficiência de homogeneização são necessários de 8 a 12 minutos para se completar uma batelada.

Suas principais desvantagens são o maior tempo de ciclo da mistura, o que diminui sua capacidade de produção por hora, e também a menor relação de homogeneidade do produto final, visto que, pelo fato de ser vertical, o produto mais pesado tende a se concentrar na parte de baixo do equipamento.

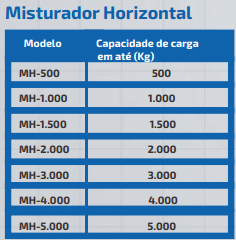

Misturador Horizontal de duplo helicóide:

Considerado um modelo mais robusto do que o vertical, seu tempo de mescla é de 4 a 5 minutos. Possui somente um eixo, porém esse eixo possui duas cintas metálicas que se cruzam dentro do misturador, fazendo com que a matéria prima farelada dentro dele faça um movimento de vai e vem, ou seja, além de revirar, o produto vai ao centro e volta as paredes para fazer a homogeneização. O misturador de helicóide permite grau de enchimento de 50% a 100%.

No misturador de helicóides, uma porção de 15 cm do helicóide deve passar a superfície da ração. A distância entre helicóide e corpo do misturador é de 3 a 5 cm. Quando esta distância for de aproximadamente 12 mm, a uniformidade pode ser afetada.

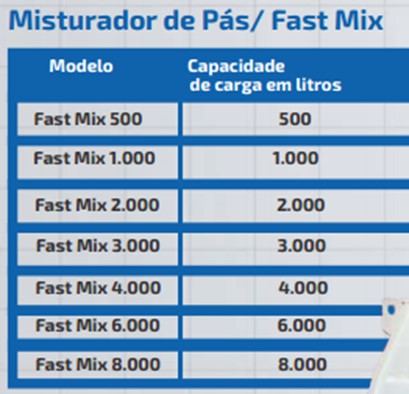

Misturador de pás (Fast mix):

Possui como principais vantagens o tempo de batida, de aproximadamente 3 minutos, além de poder trabalhar com somente 30% da capacidade do volume do misturador (grau de enchimento 30-100%). Permite, considerando o tempo de batida adequado, coeficiente de variação de no máximo 5%.

O resíduo máximo de produto entre Bateladas é de 0,5% do volume útil total do Misturador. Sua capacidade de diluição é de 1:100.000. Uma vantagem adicional desse modelo é que suas paletas são substituíveis e ajustáveis.

Outra vantagem importante desse modelo de misturador é sua descarga, pois ao invés de pequenas comportas pneumáticas que travam o processo produtivo, todo fundo desse misturador faz parte da comporta fazendo com ela abra totalmente liberando o produto com maior rapidez e com isso aumento o número de bateladas por hora em relação aos outros misturadores.

Em relação às características da matéria prima utilizada, os principais fatores a serem observados são:

* O tamanho da partícula: quando dois ingredientes tem tamanhos bem diferentes, eles podem se separar.

* A forma das partículas: a forma influencia as propriedades de fluxo e de armazenagem. A casca de soja, por exemplo, é difícil de se manusear, elas se interligam e formam obstrução ao fluxo. As partículas planas tem comportamento diferente de partículas arredondadas, elas tendem a cair mais lentamente, permanecendo na posição, sendo que as arredondadas caem mais rapidamente e tendem a permanecer em movimento.

* A densidade: partículas mais densas descem entre as mais leves.

* As características eletrostáticas: partículas tornam-se carregadas devido a colisões com outras partículas ou com partes do misturador. Geralmente, a carga eletrostática mais severa está em partículas finas. O pó tem maior área superficial e deste modo permite maior carga eletrostática. As partículas carregadas podem ficar aderidas às partes metálicas do equipamento.

* Passagem da umidade do ar para o produto: pode resultar em mudanças de propriedades físicas tais como, as partículas se agregando formando grumos, redução do número de partículas ou aumento do tamanho da partícula. Isto pode impedir que determinado ingrediente de se misture com os demais.

Cuidados a serem tomados para garantir um processo de mistura de excelência:

* Verificar a ausência de vazamentos nos misturadores, os locais mais comuns onde podem ocorrer vazamentos são nas comportas de descarregamento e nos eixos;

* Periodicamente deve ser feita limpeza e higienização, principalmente em misturadores onde ocorre a aplicação de líquidos, pois é pode-se encontrar incrustação de matéria prima próxima ao local de aplicação e em misturadores de helicoides que utilizam o sistema de cintas metálicas cruzadas dentro do corpo de mistura proporcionando cantos cegos e com isso acúmulo de produto.

* O Coeficiente de Variação da Mistura (CV) deve ser menor ou igual a 5%, para indicar uma boa homogeneização das matérias primas.

* Calibrar de tempos em tempos as células de carga da balança e reforçar o treinamento do seu operador que pesa os micro ingredientes, pois é nesse ponto na qual aparece os erros de pesagem.

* Se possível adquirir um sistema de pesagem automático de micro ingredientes, pois isso fará com que a empresa economize na compra de premix prontos, no desperdício durante a pesagem e principalmente na falta de premix ou no excesso dessa matéria prima que esta sendo pesada incorretamente.

* Evitar a desmistura de produto, observando principalmente roscas transportadoras mal dimensionadas, peneiras rotativas ou centrífugas, elevadores mais altos que o necessário (queda livre), velocidade acima de 2m/s em elevadores. Silos muito altos, pois na queda do produto as partículas se separam. Outro fator que pode ser um desmisturador de ração é o transporte à granel de ração farelada, principalmente por longas distâncias.

Medida da Uniformidade da Mistura

Primeiramente deve ser escolhido qual o micro-ingrediente que será utilizado para o teste, no entanto, não pode ser maior do que 0,5%, sendo que os mais utilizados normalmente são sal, micro-trace F - azul ou vermelho, violeta de metila (normalmente usado na Europa) e lisina e metionina.

Quando se faz a medida de Coeficiente de Variação (CV%) está sendo medido o quanto o micro-ingrediente está uniformemente distribuído na mistura, e se infere se este ingrediente está misturado nos demais ingredientes que também tendem a estar misturados.

O CV% inclui a variação do procedimento de amostra, método de análise, aleatoriedade e a medida da uniformidade da mistura. Recomenda-se que o CV% da violeta de metila não exceda 5% após descontar 3% de erro de medida.