Como melhorar a qualidade física da ração peletizada

Texto baseado no artigo de Jorge Kracker, da BTA Aditivos, para Avicultura Industrial - edição março 2020

Como manter a durabilidade e a integridade do pellet final, com a mínima geração de finos e quebrados, mesmo após manuseio e transporte.

A peletização pode ser definida como a transformação da ração farelada em granulada por um processo físico químico. Isso ocorre através da adição de vapor à ração farelada e a sua submissão a faixas específicas de temperatura, umidade e pressão durante um tempo determinado.

Para que o frango ou o suíno desenvolva todo o seu potencial genético de produção é necessário que ele tenha um consumo adequado de alimento. Neste sentido, a forma física da ração tem um impacto importante na otimização desse consumo e, consequentemente, proporciona uma oportunidade significativa de lucro, através dos ganhos na sua produtividade.

Alguns fatores podem influenciar na qualidade física da ração peletizada como a formulação, a granulometria das matérias-primas, o condicionamento, o resfriamento e a taxa de compactação das matrizes.

Formulação da ração peletizada

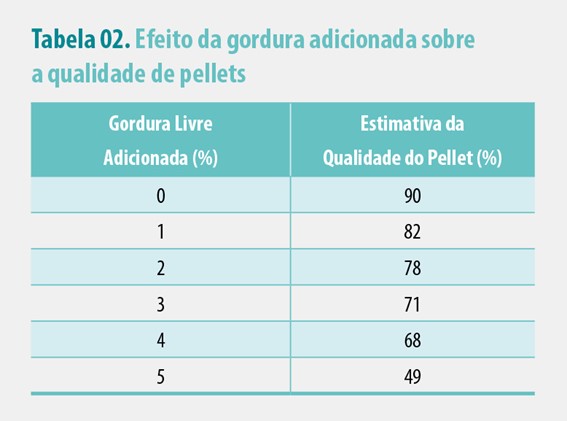

A formulação tem fator determinante na qualidade física da ração, principalmente quando se relaciona a níveis de adição de gordura ou óleos. Adições acima de 2% no misturador, promovem pellets mais frágeis. Já quando há adição de matérias-primas fibrosas, obtêm-se PDIs e percentuais de pellets mais interessantes. Já dietas com alto teor de amido para frangos e suínos, obtêm-se - com a ação da umidade e temperatura - a gelatinização, que proporciona aglutinação nas partículas e assim sendo, uma qualidade melhor do pellet.

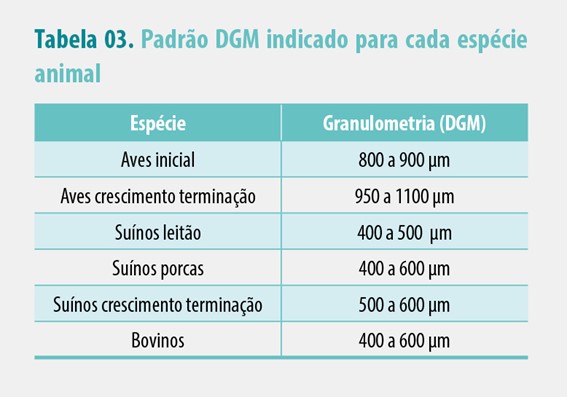

Influência da granulometria

A granulometria ou o tamanho das partículas, possui grande influência no processo de peletização, pois é responsável também pela qualidade dos pellets. Quando se trabalha com uma moagem mais fina permite-se uma maior penetração de calor e umidade. Com uma moagem mais grosseira, aumenta-se o risco de produção de pellets quebradiços, pois uma partícula maior no interior ou na superfície dos pellets, cria uma região fragilizada, funcionando como um ponto de quebra.

Condicionamento adequado da ração com vapor

A quantidade de vapor é essencial na produção de pellets de alta qualidade e influencia na redução de custos de produção. Isso porque um condicionamento adequado da ração com vapor melhora a durabilidade dos pellets e a eficiência do processo, devido ao controle de umidade adicionada no condicionador. Durante o processo de peletização, o tratamento de condicionamento agrega níveis de umidade (em torno de 2%) e temperatura (60° a 85°C). A temperatura vai ser determinada pela formulação da ração, qualidade e disponibilidade de vapor. Por exemplo: Para rações de aves geralmente é trabalhado em torno de 80°C. Já para bovinos e suínos estas temperaturas podem ser menores.

Resfriamento

O resfriamento reduz a temperatura dos pellets de ração ao saírem da matriz da peletizadora. Não é recomendado que a temperatura dos pellets seja superior a 10°C acima da temperatura ambiente, pois correm o risco de terem problemas de conservação ou ainda de precisarem ser reprocessados.

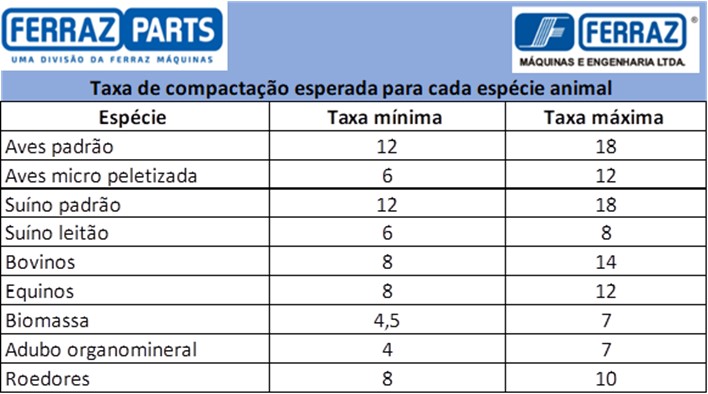

Taxa de compactação das matrizes

As matrizes de peletizadoras fabricadas em aço inoxidável são mais resistentes à corrosão química e normalmente apresentam maior durabilidade, além do fato de o diâmetro dos furos se manter constante até o fim da vida útil da matriz.

A taxa de compactação é a espessura da matriz descontando o alívio e o diâmetro do furo da matriz. A mudança na taxa de compactação, resulta em alteração da qualidade física (% pellet e PDI) e na produtividade da peletizadora. Ou seja, para que se tenha maior produtividade é necessário menor taxa de compactação. Para maior qualidade do pellet o aumento da taxa de compactação se faz necessária.

Adição de gordura no misturador

A adição de gordura no misturador é uma das formas de se melhorar a qualidade física da ração. No entanto, quanto mais alto o percentual de gordura, menor será a qualidade do pellet. Adição superior a 2% prejudica a qualidade física da ração e tende a ter um PDI inferior a 75.

DGM- Diâmetro Geométrico Médio

O Diâmetro Geométrico Médio (DGM) é um padrão de medidas recomendadas que interfere diretamente na qualidade física da ração. Muitos profissionais ainda são reticentes em seguir os valores no dia a dia da produção. Mas o padrão preconizado para cada espécie animal é:

Adição de umidade no condicionador para qualidade do pellet

A ração farelada passa pelo condicionador com adição de vapor. O vapor na ração aumenta a temperatura ocorrendo a gelatinização, e agregando a umidade necessária para passagem na matriz peletizadora e para fazer o tratamento térmico da ração (controle microbiológico)

Uma ração muito seca impede a produtividade da máquina, porque em sua composição há baixa umidade na ração. O necessário seria aproximadamente 2% no condicionador. A umidade na saída do condicionador (entrada da matriz peletizadora) deve ficar entre 14 e 15%.

Se houver falta de umidade no condicionador ou na entrada da matriz peletizadora, uma forma muito eficiente de compensar essa deficiência é fazê-la no misturador adicionando um aditivo tecnológico hidratante que trará melhores resultados, aumentando a produtividade de forma correta e segura.

A adição de umidade deve ser feita sempre no misturador e pode variar conforme o percentual de umidade encontrada no misturador e na saída do condicionador. A umidade da saída do resfriador ideal é em torno de 12%. Vale destacar que a adição de água no condicionador não é recomendada pois o tempo de retenção é muito baixo para qualquer efeito de absorção.

PRESSÃO DE VAPOR

- De 0,8 a 2,0 kgf/cm² com fórmulas – predominância de amido e derivados de leite

- De 2,5 a 4,0 kgf/cm² com fórmulas – predominância de minerais e fibras para bovinos

TEMPERATURA NO CONDICIONAMENTO

- 80 a 85° C para rações com amido (frangos e suínos)

- 65 a 75° C para rações de bovinos (minerais e fibras)

- 55 a 60° C para derivados de leite e ureia

TEMPERATURA NA SAÍDA DO RESFRIADOR

- < 10° C em relação ao ambiente

- UMIDADE - Percentual de umidade nas etapas do processo (controle)

- MISTURADOR – Fazer coletas na saída do misturador. A umidade varia de 10 a 11% para rações de frango e matrizes.

- PÓS-CONDICIONADOR – Deve-se fazer coletas na saída do condicionador/retentor. A umidade varia de 12 a 15% para rações de frango e matrizes. Vapor adiciona em média 2% de umidade no condicionador. Vale destacar que a melhor condição de peletização é com a umidade entre 14 e 15%.

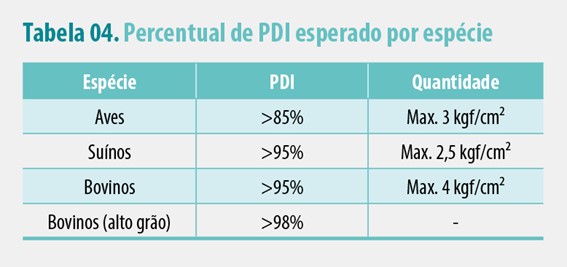

Índice de Durabilidade do Pellet (PDI)

Uma das formas para medir a qualidade física da ração é pelo PDI, que pode variar de acordo com os demais itens já apresentados acima (a formulação, a granulometria, o condicionamento, o resfriamento e a taxa de compactação das matrizes, gordura, umidade) e variar de acordo com a espécie animal. Alguns padrões precisam ser respeitados para que o desempenho dos animais ocorra conforme o desejado quando se fala em qualidade física da ração.

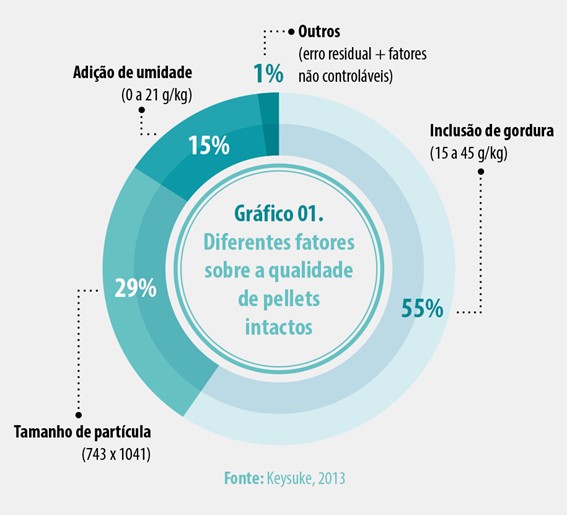

Efeito dos diferentes fatores em rações submetidas a condicionamento - peletização na qualidade de pellets intactos

Reimer (1992) verificou que diferentes fatores, tais como: tamanho de partícula, resfriamento, matriz da prensa e formulação afetam a durabilidade dos pellets na seguinte partição de efeitos:

- 5% devido ao processo de resfriamento;

- 15% relacionados a especificação da matriz;

- 20% relacionados ao condicionamento térmico;

- 20% relacionados ao tamanho da partícula de ingredientes;

- 40% atribuído a formulação de rações.

Melhor desempenho zootécnico

O maior consumo de ração peletizada pode ser explicado pelo fato de que o alimento granulado melhora a eficiência, apreensão do alimento pelo bico córneo da ave, além de facilitar o processo de deglutição, quando comparado com a ração farelada.

O Índice de Durabilidade do Pellet (PDI) irá diminuir gradativamente desde a fábrica de ração, transporte pelo caminhão, armazenamento no silo e condução através das linhas de rações até chegar ao comedouro. Por isso, para garantir melhor qualidade do produto, uma produção de pellets de alta qualidade é essencial, desde o começo do processo.

Vale ressaltar que o controle dos procedimentos não deve ser voltado somente para aprimorar a qualidade física, mas também a manutenção ou melhoria da qualidade nutricional da dieta.

Esta matéria foi publicada na edição 1295 da Revista Avicultura Industrial - de março de 2020

Fonte: https://www.btaaditivos.com.br/br/blog/como-melhorar-a-qualidade-fisica-da-racao-peletizada/78/