Exemplo de ganhos de eficiência em fábrica de ração animal (PET/ peixe)

Extrusão:

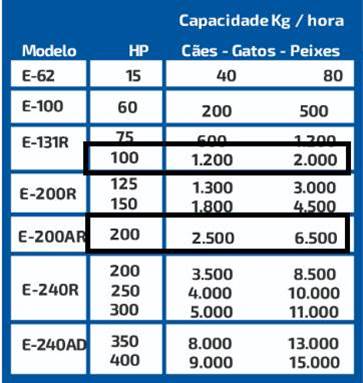

Atualmente a fábrica possui 2 extrusoras com motor de 125 HP cada uma, que produzem na faixa de 1 tonelada de ração por hora cada uma, segundo informado.

Veja que a Extrusora da Ferraz conta com motor de 100 HP, modelo E-131R, e produz na faixa de 2 toneladas por hora, ou seja, o dobro da produtividade em relação às que estão instaladas na planta.

Uma extrusora Ferraz com motor de 200HP, modelo E-200AR, produz na faixa de 5 a 6 toneladas/ hora, dependendo da formulação da ração, e conta com motor de 200HP, ou seja, uma potência instalada 25% menor do que a potência instalada somada das extrusoras do concorrente (200 HP versus 250 HP) e produtividade próximo de 3 vezes maior (6 toneladas versus 2 toneladas/ hora).

Secagem:

Nos foi informado que os 2 secadores da empresa tem como fonte de calor o GLP. Nos secadores Ferraz utilizamos o vapor como fonte de calor, ou seja, recomendamos a instalação de uma caldeira que normalmente é alimentada com lenha e gera vapor para abastecer o secador. Não temos fabricado para o Brasil nenhum secador alimentado por GLP porque o custo operacional é muito mais elevado.

A título de exemplo, foi citado que a empresa gasta na faixa de 40 mil reais por mês com a aquisição de GLP para os 2 secadores (favor confirmar, se possível, a informação). Um secador da Ferraz para secar 2 toneladas de ração por hora consome na faixa de 211 Kg de lenha por hora, ou 0,39 M3. Considerando o custo da lenha na faixa de R$ 40,00/ m3, e considerando que o secador trabalhe 16 horas por dia, temos que o gasto total mensal estimado com lenha na faixa de R$ 5.491,00.

Portanto, apenas no processo de secagem, temos uma economia potencial, segundo a estimativa apresentada acima, na faixa de R$ 34.510,00 reais por mês. Esse valor rapidamente retorna o investimento necessário para aquisição da caldeira, assim como o salário de 1 funcionário para alimentar a caldeira com madeira, considerando o caso de uma caldeira que não tenha sistema de alimentação automática.

Aplicação de óleo e palatablizante:

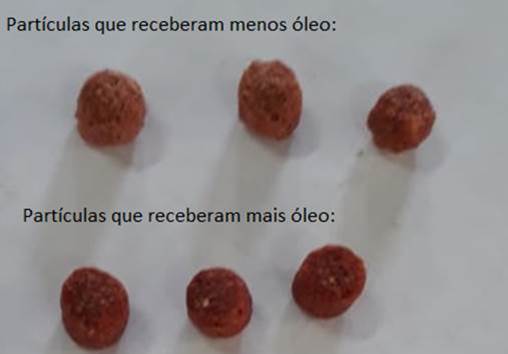

O sistema de aplicação de óleo e palatabilizante por rosca tem como principal desvantagem a falta de homogeneidade do produto final, ou seja, algumas partículas recebem óleo em excesso, enquanto outras quase não recebem. Isso faz com que o operador tenha que aumentar a quantidade de óleo aplicada, visando evitar reclamações e devoluções por parte dos clientes.

Isso acontece porque a aplicação do óleo é feita de forma muito rápida (em torno de 5 segundos ou menos), enquanto o processo correto recomendado é na faixa de 60 segundos para o óleo e 60 segundos para o palatabilizante.

Na imagem abaixo, temos a diferença de coloração das partículas que recebem mais óleo para as partículas que recebem menos.

Temos casos de clientes que conseguiram diminuir de 6 para 4% a porcentagem de óleo aplicada após instalarem o Recobridor de duplo eixo.

Para se ter uma ideia, a cada ponto percentual de óleo que conseguirmos diminuir, será gerada uma economia que gira na faixa de R$ 17.600,00 por mês. (considerando o valor de R$2,50 para o litro de óleo, 16 horas trabalhadas por dia, 22 dias trabalhados por mês e capacidade produtiva total de 2 toneladas por hora). Sem contar a economia obtida no processo de aplicação do palatabilizante.

Considerando que o equipamento para aplicação de óleo e palatabilizante por batch (VC 200), com capacidade produtiva de 2 toneladas por hora, custa na faixa de R$ 353.480,00, o retorno do investimento se dá dentro do prazo de 20 meses considerando 1% de economia de óleo, e aproximadamente 10 meses considerando 2% de economia de óleo.

Baseado na experiência que temos visto em outros clientes que instalaram recentemente esse equipamento, consideramos plenamente factível um percentual de economia na faixa de 2%.

Elevadores após a extrusão:

Para o transporte de produto já extrusado, utilizamos normalmente elevadores modelo Z, conforme imagem abaixo, que possuem a vantagem de eliminar a necessidade de tubos entre o elevador e o equipamento a ser alimentado, ou seja, trata-se de um meio de transporte mais “gentil”.

O problema em relação à instalação desses tubos, como o que é mostrado na imagem abaixo, é que acaba gerando mais finos no produto pois o impacto faz com que a ração se quebre. Esses finos representam reprocesso e custo operacional adicional à empresa. É importante que seja feito um controle de qual a porcentagem de reprocesso, porém certamente é um indicador que poderia ser melhorado.